Trettio GWh om året i ny batterilagringskapacitet under tio år. Det är vad som enligt vissa beräkningar krävs för att vi globalt ska klara klimatmålen och ha tillräckligt med mängder med el i våra energisystem (2020 fanns totalt 34 GWh batterikapacitet i världen.)

För att lyckas tillverka så många batterier med etablerad teknik krävs enorma mängder litium, bly, koppar, nickel, kobolt och andra metaller. Problemen med metallerna är välkända: tillgången är begränsad. De är dyra och har negativa miljökonsekvenser samt har i många fall stor negativ klimatpåverkan i alla led – vid utvinning, tillverkning och återvinning.

Men det kan snart finnas ett alternativ som både är miljövänligt och inte begränsas av tillgången på råmaterial. Norrköpingsföretaget Ligna Energy har utifrån forskning på Linköpings universitet utvecklat en metod att tillverka batterier med lignin som huvudbeståndsdel, och då talar vi om elektroden/elektrolytmaterialet – det vill säga det som bland annat består av bly eller litium i konventionella batterier.

– Att lignin är den aktiva batterikomponenten gör våra batterier unika. Vi använder lignin som huvudmassa, i stället för till exempel litium eller bly. Det gör våra batterier säkra och hållbara. När de är uttjänta går de att energiåtervinna genom att elda upp dem, säger Peter Ringstad, vd för Ligna Energy.

Här skiljer sig Ligna Energy från tillverkare av litiumjon-batterier. Dessa ser möjligheter att byta ut en liten del – de grafitbaserade anoderna – i sina batterier mot anoder tillverkade av ligninbaserat material.

Restprodukt från pappersmassa

Det fina med ligninet är att det är en restprodukt från tillverkning av pappersmassa, ett träbaserat alternativ till fossilbaserade polymerer. 20–30 procent av ett träd består av lignin. Ligninet avlägsnas vid tillverkning av pappersmassa och kan i sin tur utvinnas ur det svartlut som är en restprodukt från tillverkning av massan.

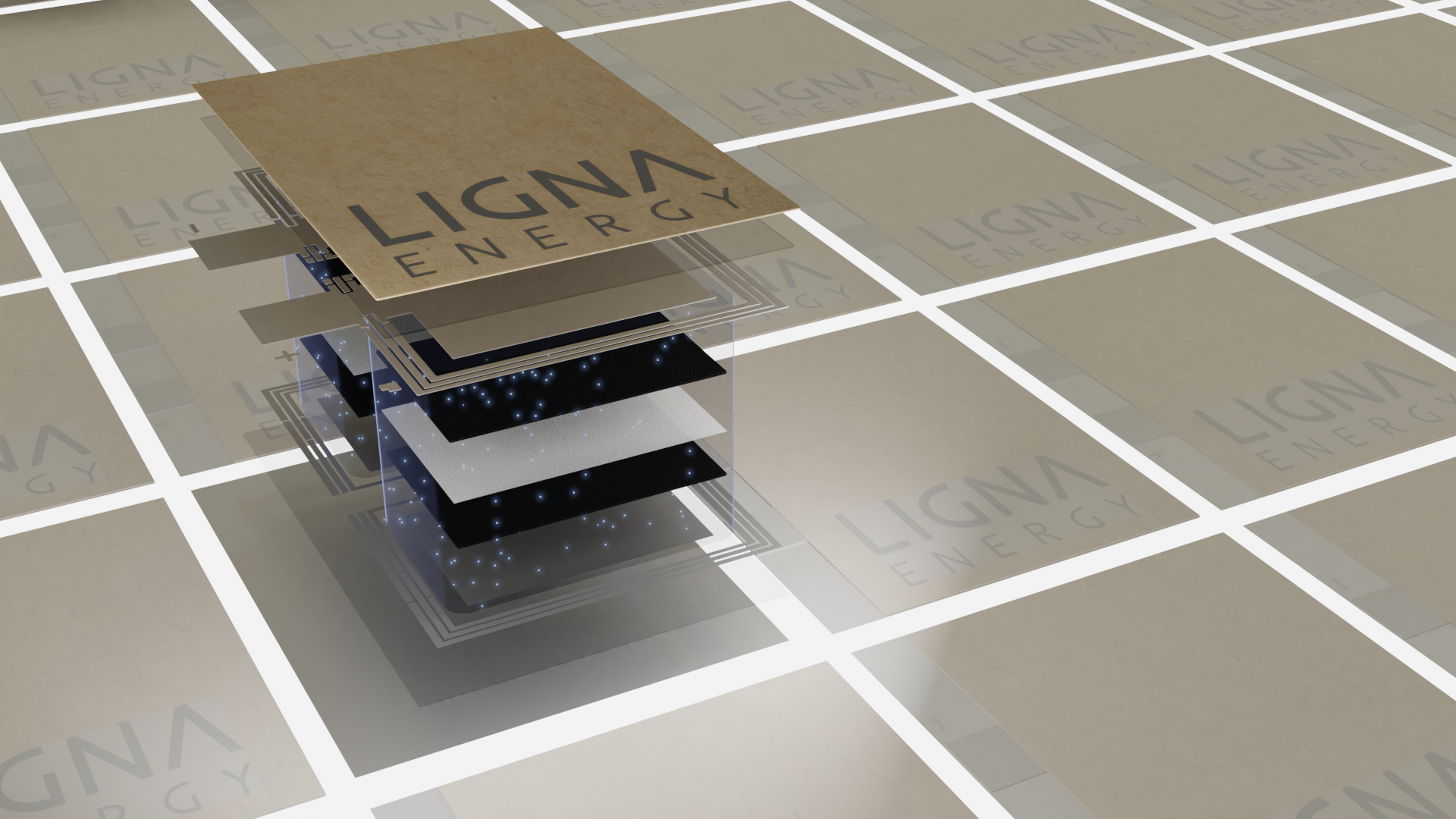

Två forskningsgenombrott har lagt grunden för Ligna Energys nya helt organiska batterier: elektroder i lignin som tillverkas på rulle i en tryckpress samt en ny vattenbaserad elektrolyt.

Grundfunktionen i batteriet är en så kallad redox-

reaktion, då reduktion och oxidation sker samtidigt. Ligna Energy har lyckats uppnå en relevant energidensitet för materialkompositionen i sina batterier, vilket är avgörande för att tekniken ska bära.

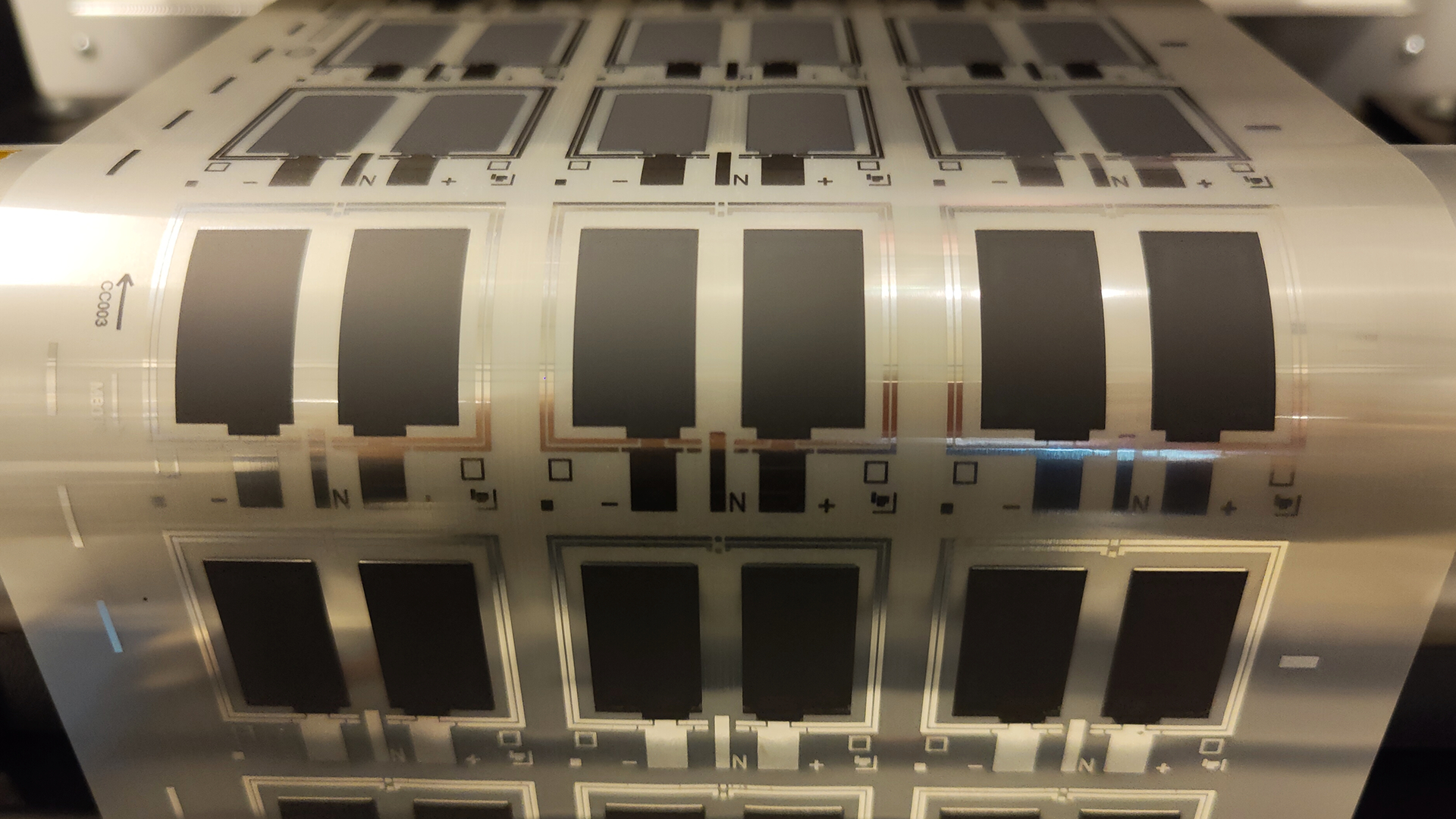

Förutom lignin används cellulosa, kol och en vanlig ledande polymer som beståndsdelar i batterierna. Allt tillverkas i en rulle-till-rulle-process på liknande sätt som storskaligt tryckt elektronik och framställning av till exempel litiumbatterier.

Först beläggs elektrodmaterialen på en tunn metallfolie i en tryckpress. Därefter läggs de ihop med en cellulosabaserad separator. Det aktiva materialet i den positiva elektroden består av kol och lignin, medan den andra sidan består av en annan organisk polymer och kol.

– Det vi lyckats göra är att skapa en kommersiell grunddesign som går att skala upp och som inte behöver en totalt ny infrastruktur för produktionen, säger Peter Ringstad.

Säkerheten och miljövänligheten gör våra batterier unika. Men det är kostnaden per energienhet och cykel som är avgörande

För närvarande håller Ligna Energy på att skala upp produktionen av mycket små batterier till sensorer, en stor och snabbt växande marknad. Men tekniken är densamma oavsett storlek på batteri. Inom några år räknar Ligna Energy därför med att kunna tillverka batterier även till stora energilager med samma teknik.

– Våra batterier bygger på en kombination av etablerade tillverkningstekniker. Vi måste bara få upp energieffektiviteten till ett blybatteris nivå, vilket är ungefär en femtedel av dagens litiumbatterier, för att ha en konkurrenskraftig produkt att erbjuda även för stora stationära energilager.

"Kostnaden blir avgörande"

Dessutom krävs förstås betydande volymer och en högautomatiserad produktion för att få ned enhetskostnaden så att den blir konkurrenskraftig.

– Säkerheten och miljövänligheten gör våra batterier unika. Men det är kostnaden per energienhet och cykel som är avgörande, och jag tror att vi har en god chans att konkurrera även prismässigt.

Jämfört med litiumbatterier är tillverkningsprocessen enklare, billigare och säkrare eftersom den inte inbegriper farliga material. Den är också mycket mindre känslig. Lägre renhetskrav gör att det varken behövs renrum eller ultratorra rum, som vid tillverkning av litiumbatterier.

Nackdelen är att produktionen liksom de färdiga batterierna tar betydligt större plats eftersom de inte har lika hög energidensitet.

– Miljökraven är enklare och energiåtgången mycket lägre. Å andra sidan måste vi hantera en betydligt större bulk, och det behövs stora tryck- och sammansättningslinor, säger Peter Ringstad.

Trots den enklare tillverkningsprocessen krävs det följaktligen mycket kapital och en gigafabriksapproach för att få fram tillräckliga volymer med batterier till stora energilager även med Ligna Energys teknik. Det gör att företaget ser licensiering som en möjlig väg att snabbt expandera produktionen.

Om Ligna Energys batterier skulle ta 10 procent av den uppskattade marknaden för stora batteribaserade energilagringssystem (BESS) på 30 GW om året skulle det innebära en årlig produktion av 150 000 ton elektroder, varav en tredjedel av materialet består av lignin.

– Lignin är en billig bulkvara som det absolut inte råder någon brist på. Om vi skulle använda 50 000–60 000 ton lignin om året så är det bara något mer än vad ett enda svenskt bruk producerar. När vi pratar med massafabrikerna är de närmast besvikna att vi inte behöver mer, säger Peter Ringstad.

Carl Johan Liljegren